Rosca (mecánica)

Una rosca es un eje en el que en torno a él se describe una trayectoria helicoidal cilíndrica.[1] Si la superficie cilíndrica helicoidal es interior se considera una tuerca y, si es exterior, se considera un tornillo.

Según las características de las roscas, sus usos pueden ser muy diferentes pero, por lo general

- Sujeción o unión de dos o más elementos.

- Transmisión de fuerza, para posibilitar un desplazamiento.

Algunos de los usos comunes de las roscas son: aseguramiento de uniones herméticas que deban evitar el escape de fluidos (líquidos o gaseosos); transmisión de movimientos, posibilitar el ajuste de la afinación y/o calibración de herramientas de precisión y medición; etc.

Definiciones, partes y elementos

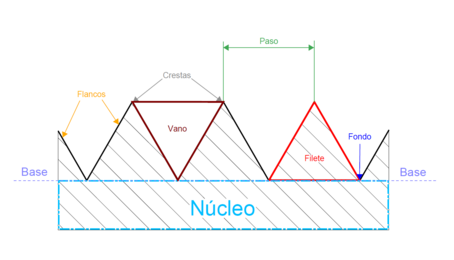

editarLas roscas poseen una serie de partes comunes, perfectamente identificables, que se detallan a continuación:

- Filete: Superficie (generalmente prismática) en forma de hélice, constitutiva de la rosca o parte saliente del surco. Una rosca puede estar compuesta de uno, dos, o más filetes.

- Hilo: Cada vuelta completa del filete en torno al núcleo.

- Núcleo: Volumen ideal o cilindro imaginario, sobre él se encuentra el (o los) filete de la rosca, es decir en la superficie del núcleo se enrolla el filete.

- Flanco: Cada cara lateral del filete.

- Fondo: Lugar de la unión de los flancos por la parte interior, o parte baja del surco.

- Cresta: Lugar de la unión de los flancos por la parte exterior, o parte más saliente del surco.

- Vano: Espacio vacío entre dos flancos consecutivos.

- Base: Línea imaginaria donde el filete se apoya en el núcleo.

Las diferencias en el valor de sus distintos elementos y su relación entre sí es lo que distingue unas roscas de otras. Estas particularidades son las que conforman la norma de diseño y fabricación de cada tipo de rosca (métrica, Whitworth, ACME, Sellers...)

Relaciones entre las partes de la rosca (elementos que la definen):

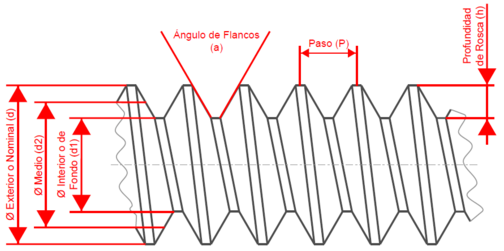

- Profundidad de rosca (h): distancia entre la cresta y el fondo o valle del filete, medida perpendicularmente desde el eje de simetría del núcleo del cilindro ideal.

- Paso (P): es la distancia que hay entre dos filetes o hilos consecutivos, medida paralelamente al eje. En las roscas de hélice única (una sola entrada) el paso coincide con el avance.[2] Cuanto más fino es un paso, hay que dar más vueltas para que el tornillo o tuerca penetre o salga una misma distancia dada pero, en cambio, hay que ejercer menos fuerza.

- Avance (A): es la distancia que avanza o retrocede un tornillo o tuerca al girarlo una única vuelta. Numéricamente coincide con el paso siempre que tenga un solo filete. Si tiene dos filetes el avances es dos veces el paso, si tiene tres filetes la distancia será tres veces el paso, y así sucesivamente.

- Ángulo de rosca (α): ángulo determinado por dos flancos contiguos. Ángulos de entre 40° y 70° suelen ser muy comunes.

- Diámetro exterior de la rosca (d): para los tornillos, es el diámetro exterior, es decir, el diámetro de un cilindro tangente a las crestas. Para una tuerca, es el diámetro de un cilindro tangente a los fondos. El diámetro está normalizado de acuerdo al sistema de rosca que se utilice.

- Diámetro interior o de fondo (d1): es el diámetro del cilindro sobre el que se encuentra el filete de rosca. En el tornillo se mide entre fondos de valles y se denomina diámetro del núcleo. En la tuerca se mide entre crestas y se denomina diámetro del agujero de tuerca.

- Diámetro Medio o de flanco (d2): es el diámetro existente entre el punto medio de los flancos, prolongando dichas líneas hasta formar vértices en sus crestas y en sus fondos.

- Perfil: es la forma de la sección transversal del filete. El perfil determina el tipo y las características de la rosca. Los diferentes tipos de rosca difieren en la forma geométrica de su filete. Las hay triangulares, cuadradas, trapezoidales, redondas o diente de sierra.

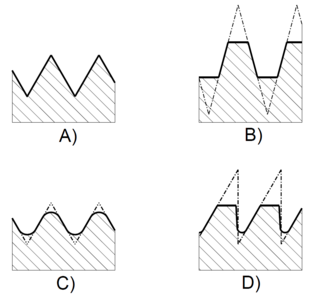

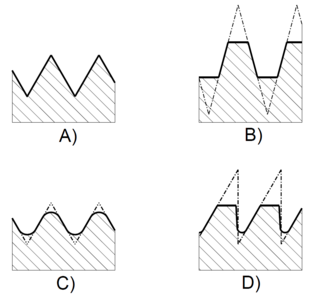

Algunas de las geometrías empleadas en perfiles de rosca - Triangulares (figura A). En este tipos de perfil existe mucha superficie de contacto, siendo idóneas para fijación. Son de uso común.

- Cuadradas. Perfil empleado para altas resistencias. No es una geometría usual.

- Trapezoidales (figura B). Los filetes son trapecios isósceles.Son los perfiles más empleados en la transmisión de fuerza y también para servir de guía.

- Redondas (figura C). Empleadas para roscas que deban soportar impactos (de ahí su forma redondeada, evitando aristas). Soportan bien el desgaste ya que reducen, en gran medida, la acumulación de tensiones mecánicas. Su utilización para este cometido es escasa, ya que existe una gran complejidad en la fabricación de roscas redondas macizas. Su uso más popular es donde el material que conforma el grueso de la rosca es fino (chapas) como es el caso de muchas de las bombillas que se sustentan mediante rosca. Estas suelen emplear el perfil redondo denominado Rosca Edison.El perfil redondo, al no tener aristas ni cambios bruscos de dirección, permite el doblado de la chapa muy fina evitando que esta se desquebraje, tanto en la fabricación como en el uso.

- Diente de Sierra (figura D). Facilita el roscado, es por ello que su utilización es habitual en envases de uso cotidiano (bebidas, pasta de dientes, tarros de cristal con tapa a rosca...). Su recepción es mayor (60°-70°) que el de diente triangular (55°-60°). Empleada cuando la componente radial del esfuerzo puede despreciarse y los esfuerzos axiales son relativamente importantes, en el sentido del flanco más vertical.[3]

- Sentido de la hélice: rosca a derechas, cuando para introducir el tornillo giramos en sentido horario y rosca a izquierdas cuando giramos el tonillo en sentido antihorario. Esta última es muy poco común.

- Número de filetes consecutivos: roscas sencillas, dobles, triples, cuádruples...)

- Calidad. En el ámbito de las roscas, usualmente, la calidad no se refiere a la esmerada ejecución de la rosca, suele hacer referencia al tipo de paso. Los pasos normales o gruesos son los más empleados, seguidos de los finos.

- Fina (f): Aquella que, para un mismo diámetro exterior tiene más pequeño el paso que la rosca media o normal y por ello tiene menor profundidad.

- Media (m)

- Basta(g)

Historia

editarLa invención de la rosca va pareja a la del tornillo.[4] Las primeras referencias documentadas nos llevan hasta Arquímedes (s. III a. C.) al que se le atribuye su invención (ver Tornillo de Arquímedes). Sin salir del periodo helenístico, Herón de Alejandría (s. I a. C.) también los describe en uno de sus tratados, siendo ya, en esta época, los tornillos de madera de uso frecuente en toda la cuenca del mediterráneo, como parte de prensas para la extracción de aceite de oliva y zumo de uva para la producción de vino.

Desde esta época, hasta mitad del siglo XVIII no hubo un avance significativo en el desarrollo y empleo del roscas. En este extenso periodo de tiempo sin avances significativos en este campo, lo más destacable es el uso de la rosca como parte de una de las piezas móviles en la imprenta de Gutemberg.

No es hasta la primera revolución industrial (1750-1830), que la rosca adquiere una gran importancia y experimenta un gran auge.

A mediados de 1830, en Inglaterra, Joseph Whitworth desarrolla y popularizar una serie de métodos y técnicas que acabarían desembocando en la normalización para los pasos de tornillo, con un ángulo de rosca fijo de 55° y con un paso estándar para un diámetro dado. De esta forma se convertiría en el primer sistema de uso común, siendo adoptado por las compañías ferroviarias y publicándose en 1841 una tabla de tamaños.[5] Un siglo más tarde, se realiza la primera normativa concerniente al roscado, pasando a formar parte de British Standard, con el nombre de “rosca Whitworth” y recogida en la BS 84: 1956.

Este sistema partía del planteamiento que todas las distancias y formas han de ser iguales para poder maximizar el rozamiento. Sobre el papel era una muy buena idea, pero la técnica de fabricación de la época no permitía la posibilidad de realizarlas así. Al tener imperfecciones, se desconocía si crestas y/o fondos y/o flancos eran lo que, en realidad, contactaba. Incluso hoy en día, si se requiere una rosca Whitworth que cumpla con la idea original, para conseguir dicha calidad, se necesita maquinaria y métodos de verificación sofisticados, que encarecen su precio.

En 1864, en Estados Unidos William Sellers diseña y populariza la rosca que lleva su nombre. Hoy en día, continua empleándose en Estados Unidos en la industria automovilística.[6] En la rosca Sellers el perfil del filete es un triángulo equilátero con el vértice y el fondo truncados a 1/8 de su altura. El ángulo de la rosca es de 60° y el paso es igual al lado del triángulo. La medida de los tornillos se da en pulgadas y el paso en hilos por pulgada.

En 1946, en el continente europeo, se establece, basándose en el sistema métrico decimal, la normalización de roscas, dándose lugar a la rosca métrica.

En 1949, se crea en el mundo anlgosajón el Estándar de rosca unificado, mediante un acuerdo entre Estados Unidos, Canadá e Inglaterra. Reemplazó a la rosca Sellers, (también llamada nacional estadounidense, muy común y mal llamada "rosca americana"). La cresta de la rosca externa puede ser plana o redondeada, siendo su raíz redondeada.

La Organización Internacional de Normalización (ISO) definió como estándar mundial el sistema de rosca métrica, adoptado actualmente en prácticamente todo el mundo.

Tipos de sistemas de rosca y usos más frecuentes

editar

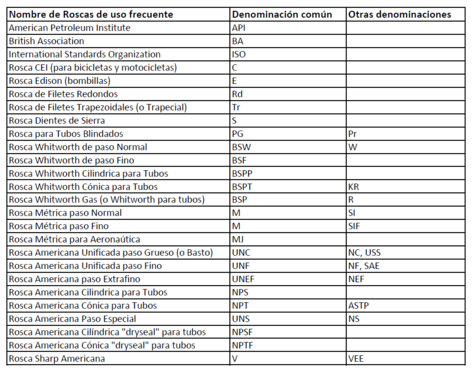

Algunos de los sistemas de rosca más empleados son:

- Rosca métrica: También conocidas como ‘roscas del sistema métrico’ o ‘SI’, pertenecen a una familia de pasos de rosca estandarizada en 1946, en base al Sistema Internacional de Unidades (SI), antes denominado Sistema Métrico Decimal, y de ahí la denominación “métrico”. Al igual que las roscas NPT, el ángulo del diente de rosca es de 60°, sin embargo, las aristas son más redondeadas como ocurre con las roscas BSP: de la altura de rosca (H) es extraído 1/8 por la parte del diámetro máximo y 1/4 por la parte del diámetro mínimo, lo que le confieren el aspecto más redondeado. La designación de la rosca métrica (Metric Thread) consta de la letra M. La especificación de la rosca Métrica se recoge en las normas ISO 68-1 e ISO 965-1. La rosca métrica no es en sí misma estanca; necesita de un medio sellante. En su lugar, lo más habitual es el empleo de juntas o, en menor medida, superficies de contacto metal-metal.

- Rosca Sellers o NPT: Se diferencia de la rosca BSP en que el ángulo del diente de rosca es de 60° en lugar de 55° y las aristas son más pronunciadas. También hay diferencias en el paso en alguna de las medidas. Por ejemplo, en la rosca BSP de pulgada, el paso es de 11 hilos por pulgada, mientras que en la NPT de pulgada es de 11,5 hilos. Las roscas NPT son cónicas (conicidad 1° 47’), aunque existen algunas variantes en formato cilíndrico.

- Rosca BSP o rosca gas: las roscas BSP son roscas de tipo Whithworth con perfil "Gas" y pueden ser de dos tipos:

- Cilíndrica: macho y hembra se montan en el mismo roscado cilíndrico. La denominación según ISO 228-1 es G.

- Cónica: el macho cónico puede instalarse contra una rosca hembra también cónica o paralela. La denominación según ISO 7-1 (EN 10226-1) es R para la rosca externa (macho) y Rp y Rc para la rosca interna (hembra), siendo Rp si es cilíndrica y Rc si es cónica.

Una forma bastante segura y fiable de buscar tipos de roscas, así como su normativa aplicable es localizar los listados que proporcionan los múltiples fabricantes existentes ya que son los principales interesados en mantener actualizada la veracidad de la información relativa a su producto.[7]

Materiales

editarSi bien las primeras roscas fueron las efectuadas en tornillos de madera y, posteriormente en metal, en la actualidad podemos encontrar o se pueden fabricar, objetos roscados de prácticamente cualquier material existente (metal, plástico, madera, cristal...) a través de los distintos métodos de fabricación disponibles (sustracción o adición de material, diferentes tipos de moldeo y fundición, sinterización, etc).

Comprobación y verificación

editarExisten diversos métodos para realizar comprobaciones de la rosca efectuada, así como el paso al cual pertenece.

El paso puede ser identificado y verificado mediante peines (también llamados galgas para roscas). Para una determinada rosca (y en consecuencia ángulo) esta herramienta posee láminas numeradas con diversos tamaños de pasos de los cuales solo el coincidente, encajará con la rosa que se está midiendo, obteniendose de esta forma el paso. No se trata del método más preciso, sobre todo en roscas pequeñas, apenas perceptibles si no se emplea una lente de aumento.

Métodos más precisos y realizados en laboratorio exigen el uso de proyectores de perfiles y micrómetros específicos para poder identificar los elementos vistos anteriormente (como el ángulo en el proyector o el diámetro medio en un micrómetro mediante la técnica de las tres varillas). Estos métodos se emplean muy frecuentemente en controles de calidad.

Véase también

editarReferencias

editar- ↑ «Roscado».

- ↑ «Definición de paso de Rosca».

- ↑ «Apuntes sobre roscas. Universidad de Cantabria.». Archivado desde el original el 10 de junio de 2020. Consultado el 10 de junio de 2020.

- ↑ «Analisis de la Tipologia y Normalización de las roscas - Universidad de Vigo».

- ↑ Oberg - Jones (1962). Manual Universal de la Técnica Mecánica - Tomo II. Editorial Labor S.A.

- ↑ «Rosca Sellers - Web con buen contenido para aprender de roscas».

- ↑ «Tornillería Aragonesa».

Bibliografía

editar- Oberg, Erik y Jones, F.D. - Manual Universal de la Técnica Mecánica - Tomo II - 3ª Reimpresión – España, Barcelona: Editorial Labor S.A.

- Equipo Técnico EDEBÉ - Tecnología del Metal 1-1 – Primer curso de Formación Profesional de Primer Grado – Ediciones Don Bosco – Ed. Bruño

- Larburu, N. – Máquinas Prontuario – Técnicas, Máquinas, Herramientas - Paraninfo

Enlaces externos

editar- Wikimedia Commons alberga una categoría multimedia sobre Rosca.

- Tipos de Roscas

- ¿Cuáles son los distintos tipos de roscas y cómo se clasifican? Una guía para distinguirlas y conocerlas